Kuten aiemmin kirjoitin, perustuu vetotuotannon hienous keskeneräisen tuotannon rajoittamiseen. Jotta tuotanto toimisi optimaalisesti, tulee meidän asettaa sille sopiva keskeneräisen tuotannon määrä. Mikäli se on liian lähellä kriittistä keskeneräistä tuotantoa, ulostulo kärsii. Mikäli keskeneräistä tuotantoa on liikaa, kärsii läpimenoaika (cycle time).

Mikäli olemassaoleva linja halutaan muuttaa vetotuotannoksi, on helpointa lähteä liikkeelle juuri nyt käytössä olevalla keskeneräisellä tuotannolla, joka asetetaan koko linjaston rajoitteeksi CONWIP-periaatteen mukaisesti.

Tämän jälkeen tarkkailemme tilannetta, muodostuuko linjastolle jonoja varsinkin tiedettyjen pullonkaulapisteiden eteen. Tarkkailu tulee suorittaa pidemmältä ajanjaksolta, eikä WIP-rajoituksia saa vaihdella päivittäin.

Mikäli pullonkaulapisteen edessä on jatkuvasti jono, ei keskeneräisen tuotannon rajoittaminen huononna linjaston tuotantoa mitenkään. Tässä tapauksessa WIP-tason pienentäminen ainoastaan lyhentää läpimenoaikaa.

Tämän jälkeen jatkamme linjan tarkkailua, varsinkin mikäli linjastoon tehdään muutoksia. Etenkin pullonkaulapisteen nopeuttaminen voi aiheuttaa työpisteen turhaa tyhjäkäyntiä, mikäli keskeneräisen tuotannon taso on rajoitettu parannusta edeltävälle tasolle.

Poikkeus WIP-tasosta

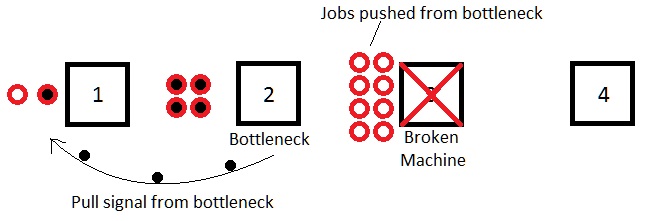

Ei sääntöä ilman poikkeusta! Kuvitellaan että pullonkaulapisteen jälkeisellä työpisteellä on konevaurio. Tällöin ajaudumme tilanteeseen, jossa vaurioituneen koneen eteen kasaantuu jonoa ja lopulta tuotantokortit loppuvat ja kaikki vaurioituneen koneen edelle olevat työvaiheet pysähtyvät, mukaan lukien pullonkaulapiste.

Mikäli koneiden käyntinopeudessa on huomattava ero ja vaurioitunut kone ajaa muodostuneen jonon nopeasti kiinni, on järkevää julkaista linjastoon tuotantoa ilman tuotantokortteja. Näin pystymme hyödyntämään pullonkaulapisteen täysin, eikä tuotanto jää jälkeen lasketusta kapasiteetista.

Pullonkaulapistettä voidaan ruokkia seisokkitapauksissa tekemällä poikkeus ja syöttämällä tuotantoa ilman tuotantokortteja

Pullonkaulakoneen maksimaaliselle hyödyntämiselle on olemassa myös toinen vaihtoehto.

Voimme vetää tuotantoa pullonkaulakoneelta ja pullonkaulakoneen jälkeinen tuotanto käyttäytyy työntötuotannon tavoin pullonkaulakoneen työntäessä tuotantoa oman kapasiteettinsa rajoissa.

Ketjutettu CONWIP

Helpomman hallittavuuden saavuttamiseksi voimme jakaa linjaston pienempiin palasiin yhden yhteisen WIP-rajan sijaan. Tällöin linja on tavallaan kanban ja CONWIP-linjojen välimuoto, jossa keskeneräistä tuotantoa rajoitetaan useammassa kohdassa linjastoa. Yksi rajoite voi olla vain yhden työpisteen kattava ja mitä pienempiin osiin linja jaetaan, sitä lähempänä se on käyttäytymiseltään kanban-linjaa.

Vielä linjan osiin jakamisen jälkeenkin meillä on edessä yksi pulma. Missä kohtaa kortti irroitetaan tuotteesta ja vedetään tuotantoon seuraava osa? Onko se silloin kun tuote saapuu ketjun päätösvarastoon, vai vasta kun se poistuu sieltä?

Mikäli jokaisessa pisteessä tuotantokortti vaihtuu vasta kun tuote lähtee varastopisteestä, käyttäytyy linjasto silloin lähestulkoon samoin kuin yksinkertainen CONWIP-linjasto.

Mikäli ketjuun vedetään uusi työ aina kun yksi työ valmistuu, eli kun työ luovutetaan varastopisteeseen, on tällöin seuraavan ketjun konerikon aikana mahdollista täyttää välivarasto, josta voi aiheutua ongelmia mm. liian isona keskeneräisenä tuotantona ja tilanahtautena.

Linjan lopusta vetämistä kannattaa kuitenkin hyödyntää pullonkaulaketjussa, jolloin saavutamme samankaltaisen hyödyn kuin yllä kuvatussa tapauksessa, jossa osia syötettiin tuotantoon ilman korttia.

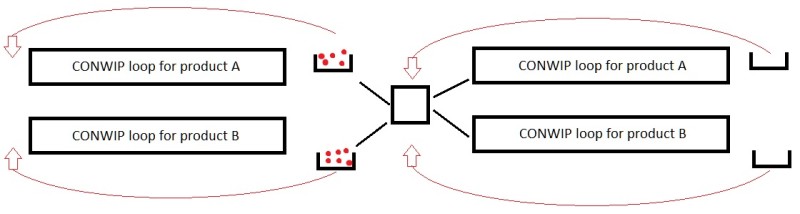

Oheinen kuva esittää tämmöistä linjaa, jossa muissa ketjuissa tuotantokortti siirretään vasta kun osa lähtee välivarastosta seuraavaan ketjuun. Välivarasto on tavallaan osa tätä tuotantoketjua ja keskeneräisen tuotannon määrää rajoitetaan koko ketjun osalta.

Pullonkaulaketjun tuotantokortit siirretään suoraan tuotteen valmistumisen jälkeen takaisin ketjun alkuun, jolloin pullonkaulaketju voi toimia aina täydellä teholla, mikäli se vain saa osia edellisestä varastopisteestä.

Pullonkaulaketjun jälkeinen varasto ei kuulu mihinkään ketjuun ja se voi näin ollen täyttyä vapaasti keskeneräisestä tuotannosta, mikäli seuraavassa ketjussa on seisokki. Pullonkaulaketjua seuraavat työvaiheet eivät siis toimi minkäänlaisena rajoitteena pullonkaulaketjun tuotannolle.

Jaetut resurssit

Logistisesta näkökulmasta olisi helpointa mikäli jokainen tuote/reititys hoituisi omalla linjastollaan. Tämä ei kuitenkaan aina ole mahdollista jonkin yksittäisen kalliin koneen vuoksi, joka joudutaan jakamaan monen linjan tai tuotteen kesken.

Helpoin tapa käyttää jaettua resurssia on jakaa linjat ennen ja jälkeen jaettua resurssia CONWIP-ketjuiksi ja jaettu resurssi ottaa välivarastosta töitä sen mukaan mikä on seissyt siinä pisimpään. (FIFO).

Mikäli eri linjat tekevät kovin erilaisia tuotteita, joihin joudutaan tekemään asetuksia, voi olla tarpeen määritellä lisäehtoja, kuten minimi määrä kutakin tuoteperhettä ennen toiseen tuotteeseen vaihtamista. Tällöin FIFO-periaate ei aina toteudu, mutta tämä voi olla tarpeellista jotta jaettu resurssi ei nouse pullonkaulaksi useiden asetusaikojen aiheuttaman matalan käyttöasteen takia.

Jaettu resurssi hankaloittaa tuotantoennusteita ja linjan käyttäytymistä. Tätä voidaan kuitenkin mallintaa melko hyvin kun tiedetään tuotantojakauma eri tuotteille sekä näiden tarvitsema prosessiaika jaetussa koneessa.

Esimerkiksi ylläolevan esimerkkikuvan tapauksessa, mikäli A tuotteen prosessiaika jaetulla koneella on 1 tunti ja B tuotteen prosessiaika 2 tuntia sekä A tuotetta valmistetaan keskimäärin 60 % ja B tuotetta 40 % yhteismäärästä. Aika, jonka kone käyttää A tuotteen valmistamiseen saadaan tällöin laskettua kaavasta 1 x 0,6 / ( 1 x 0,6 + 2 x 0,4 ) = 0,4286.

Eli 42,86 % ajasta kone valmistaa A tuotetta ja loput 57 % ajasta B tuotetta. Tätä voidaan käyttää linjaston laskelmissa samoin kuin saatavuutta, eli koneen tehdessä toista tuotetta, se on toisen tuotteen näkökulmasta seisokissa.

Keskimääräinen prosessiaika kullekin työlle saadaan käänteisluvusta, eli A tuotetta valmistetaan 1/0,4286 = 2,33 tuntia ja B tuotetta 2/0,5714 = 3,5 tuntia.

Näillä tiedoilla voimme laskea kummankin tuotteen linjaston ennusteita ja muita arvoja ikään kuin jaettu resurssi olisi vain tässä linjastossa huomioimalla jaetun resurssin saatavuus kummallekin tuotteelle.

Laskut ovat helppoja, mikäli tuotteita valmistetaan jatkuvasti samalla suhteella, 60 % A tuotetta ja 40 % B tuotetta. Mikäli tuotteiden suhde vaihtelee paljon, on mallintaminen hankalampaa, mutta jaetun resurssin voi tällöin odottaa käyttäytyvän samoin kuin korkean vaihtelun työpiste.

Ulostulon kontrollointi

Koska vetotuotanto perustuu ainoastaan WIP-tason säätelyyn, on mahdollista tehdä tuotantoa etuajassa. Toki tämä vaatii sen, että tuotantolistalla on tarpeeksi töitä.

Myös vaihtelun näkökulmasta on järkevää tehdä ensi viikon tuotantoa jo nyt, mikäli meillä sattuu menemään hyvin ja varsinkin jos pullonkaulakone toimii keskiarvoa nopeammin. Ei kuitenkaan ole järkevää tehdä töitä, jotka on aikataulutettu kuukauden päähän.

Tämä johtaa siihen, että tuotantolistalla oleville töille olisi hyvä määritellä aikaisin mahdollinen tuotannon aloitusaika.

Vastaavasti huonona aikana turvaudumme ylimääräisiin työpäiviin tai työtunteihin. Ylitöitä voidaan tehdä venyttämällä päivän pituutta tai ottamalla käyttöön lauantaivuoro. Tämä vaatii tuotannon ulostulon seuraamista ja vertaamista aikataulutettuun tuotantoon.

Ylitöiden kanssa täytyy kuitenkin olla tarkkana ja vahtia, ettei edellisessä kirjoituksessa mainittu kierre toteudu.

Vastaa